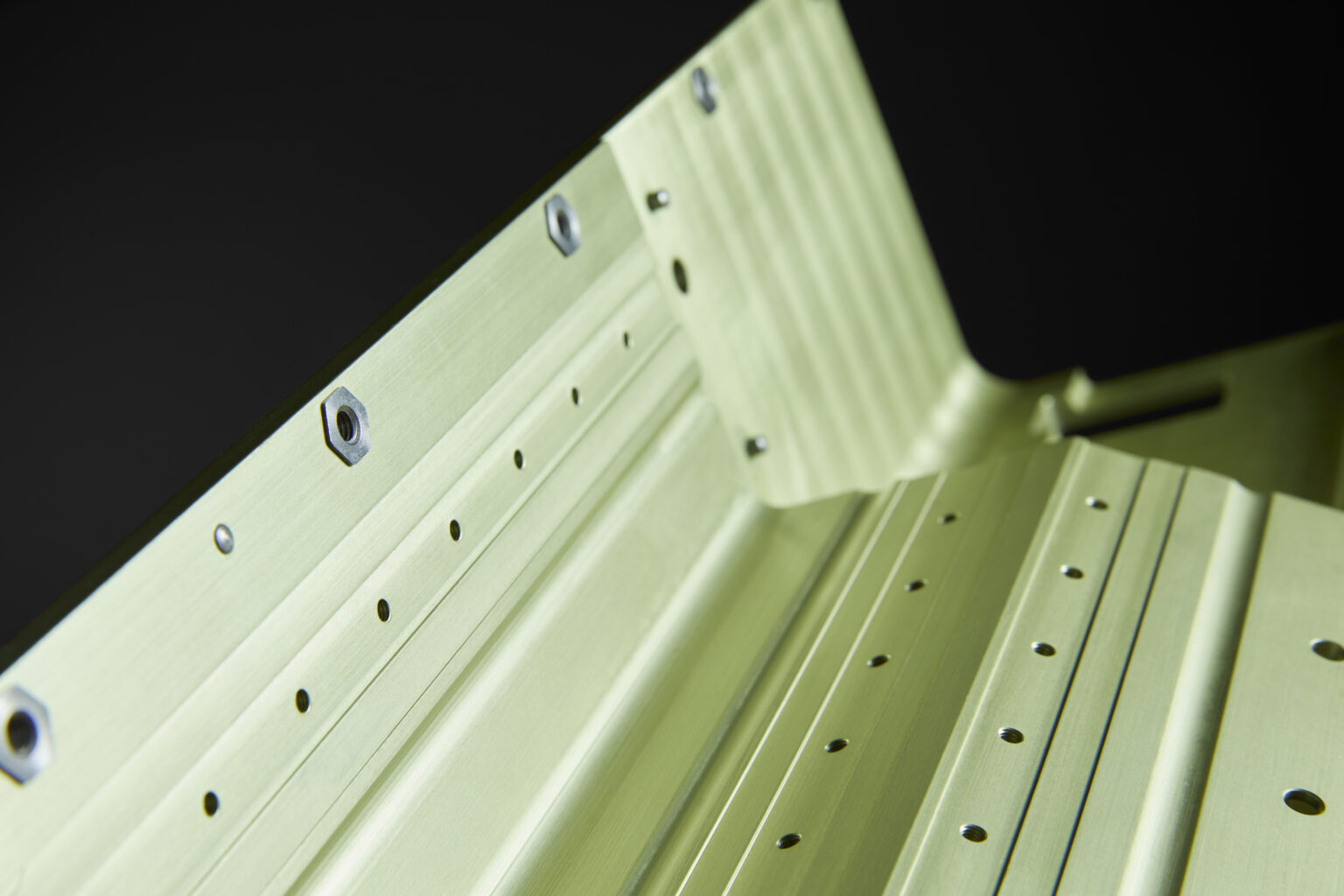

Multikern-Profile für verschiedene Anwendungen

Bei Mifa sind wir für unsere Expertise in der Extrusion von komplexen Aluminium- und Magnesiumprofilen mit vielen kleinen Kernen bekannt, die als Multikern-Profile bezeichnet werden. In Profilen können Kerne oder Hohlräume aus funktionalen Gründen notwendig sein oder zur Gewichtseinsparung dienen. Wir extrudieren bereits ab einem Durchmesser von 0,5 Millimetern, was für den Kunden viele Vorteile bietet.

Komplexe Profile mit Kernen ab 0,5 mm

Die Extrusion kleiner Kerne erfordert ein hohes Maß an Präzision. Dank der jahrelangen Kenntnisse und Erfahrungen unserer Ingenieure ist es bei Mifa möglich, Kerne zu realisieren, die manchmal nicht größer als 0,5 mm sind. Dies ist keine einfache Aufgabe, denn je kleiner die Löcher oder Kerne sind, desto schwieriger wird es.

Die Genauigkeit dieses Prozesses erreichen wir mit Hilfe einer kleinen Stift in der Matrize. Dieser Stift bildet den Kern des Profils; entlang dieses Stifts fließt das heiße, weiche Aluminium unter hohem Druck. Und je dünner der Stift ist, desto größer ist die Gefahr eines Bruchs. Die Komplexität nimmt noch weiter zu, wenn kleine Kerne durch dünnen Wände von beispielsweise einem Millimeter Dicke getrennt werden.

Durch unser Wissen über Legierungen und den Extrusionsprozess sind wir in der Lage, derart komplexe Multikern-Profile ab 0,5 mm über verschiedene Längen zu extrudieren.