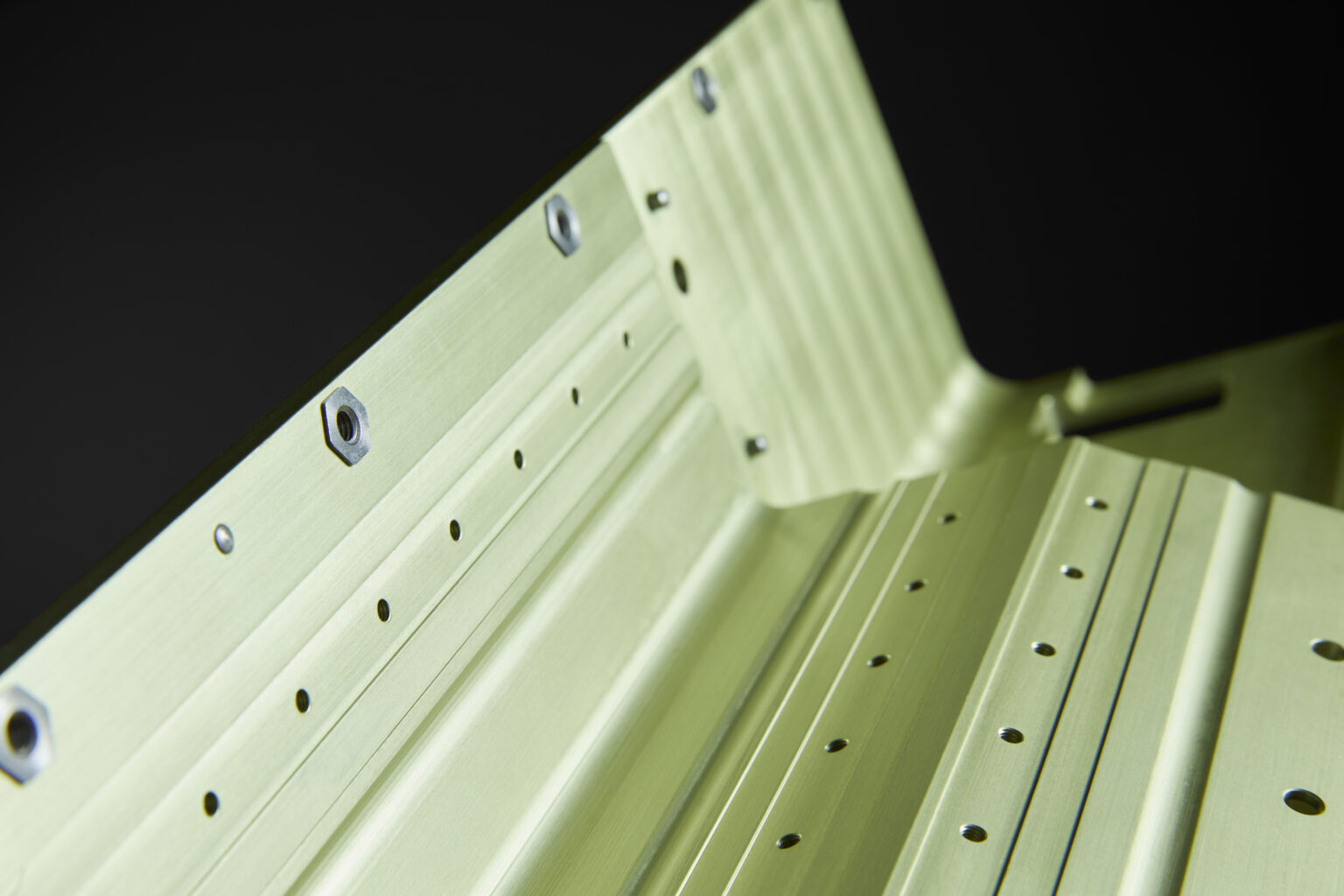

Profils à noyaux multiples pour diverses applications

Chez Mifa, nous sommes reconnus pour notre expertise dans l’extrusion de profils complexes en aluminium et en magnésium comportant de nombreux petits noyaux, mieux connus sous le nom de profils multikern. À l’intérieur des profils, les noyaux ou cavités peuvent être nécessaires pour des raisons fonctionnelles ou pour économiser du poids. Nous extrudons à partir de 0,5 millimètre de diamètre, offrant ainsi de nombreux avantages au client.

Profilés complexes avec des trous à partir de 0,5 mm

L’extrusion de petits trous avec une précision extrême n’est pas chose aisée. Plus les trous sont petits, plus la tâche est complexe.

Ce genre de trous est créé dans le profilé au moyen d’une petite tige sur la matrice ; l’aluminium chaud et souple est alors coulé sous haute pression le long de cette tige. Plus la tige est fine, plus elle risque de se casser. La tâche devient encore plus difficile lorsque les petits trous sont séparés par de fines parois d’un millimètre d’épaisseur, par exemple.

Grâce à nos connaissances des matrices, des alliages et du processus de production nous sommes en mesure de presser des profilés aussi complexes, avec des trous à partir de 0,5 millimètre, et ce, sur une longueur de plusieurs mètres.