Couches de polymère : protection et style en une seule couche

Les couches de polymère sur l’aluminium constituent une enveloppe innovante pour la protection et la polyvalence.

La couche de polymère TUFRAM®

TUFRAM® est le nom collectif d’une famille de revêtements dans lesquels la surface de l’aluminium est transformée en oxyde d’aluminium (Al2O3). Au cours de ce processus, les cristaux d’aluminium se transforment en une couche poreuse qui reste hygroscopique pendant une courte période et possède des propriétés d’adhérence optimales. La molécule de chaleur de cette couche d’oxyde céramique nouvellement formée est remplacée par des polymères inertes, qui constituent une surface autolubrifiante. Il en résulte une surface céramique autolubrifiante et dure comme l’acier, dans laquelle les particules de polymère sont intégrées. Le TUFRAM® peut donc être utilisé dans diverses applications, notamment dans l’industrie alimentaire, l’industrie automobile, l’industrie pharmaceutique et l’industrie aérospatiale.

Le revêtement polymère LECTROFLUOR®

La gamme LECTROFLUOR® offre aux composants et équipements métalliques une protection supérieure contre la corrosion, les produits chimiques et l’usure abrasive. La conformité FDA/USDA d’un certain nombre de variantes rend ces revêtements idéaux pour les applications dans les industries alimentaires et pharmaceutiques ainsi que pour les applications médicales externes. La série améliore la résistance à l’usure et les performances de tous les types de métaux. En particulier, ils offrent une excellente protection contre les attaques de la corrosion et des produits chimiques. Les revêtements LECTROFLUOR® sont basés sur des polymères techniques soigneusement mélangés avec un faible coefficient de friction. Les pièces métalliques sont d’abord nettoyées et prétraitées dans une ligne de production spécialement conçue à cet effet. Les polymères sélectionnés sont ensuite appliqués soit par pulvérisation standard, soit par pulvérisation électrostatique. Cela dépend du type de polymères et de l’application finale.

La couche de polymère NEDOX®

Dans le procédé NEDOX®, nous appliquons un alliage de nickel et de phosphore sur la surface du métal dans des conditions conditionnées. Cette couche contient d’innombrables pores qui sont élargis au cours d’un certain nombre d’étapes de processus brevetées. La surface est compactée par l’insertion contrôlée de polymères, après quoi, dans une dernière étape du processus NEDOX®, une intégration complète entre les polymères et la surface est créée. Le processus NEDOX® crée une nouvelle surface dure, lisse et autolubrifiante avec une résistance élevée à l’usure et à la corrosion. NEDOX® est également très résistant aux produits chimiques et possède des propriétés antiadhésives et antistatiques permanentes. NEDOX® est souvent utilisé pour des applications dans les industries suivantes : pharmaceutique, mobilité et semi-conducteurs.

Les revêtements polymères sur les profilés en aluminium offrent des avantages durables

- Les revêtements polymères sur l’aluminium contribuent à la durabilité des composants et des produits de plusieurs manières :Protection contre la corrosion : les revêtements polymères offrent une protection efficace contre la corrosion. L’aluminium peut être sensible à la corrosion. L’application d’un revêtement polymère protège l’aluminium des substances corrosives telles que l’humidité, les sels et les produits chimiques. La durée de vie des profilés en aluminium s’en trouve considérablement prolongée.

- Durée de vie prolongée : les revêtements polymères améliorent la résistance à l’usure de l’aluminium. Par conséquent, les composants durent plus longtemps avant de devoir être remplacés. Cela réduit la nécessité d’un remplacement fréquent et donc les déchets et la consommation de matières premières.

- Efficacité énergétique : les profilés en aluminium dotés de couches de polymère peuvent durer plus longtemps et continuer à fonctionner efficacement, ce qui réduit le besoin de remplacement et les processus de production à forte consommation d’énergie. Cela permet d’améliorer l’efficacité énergétique et de réduire l’empreinte carbone.

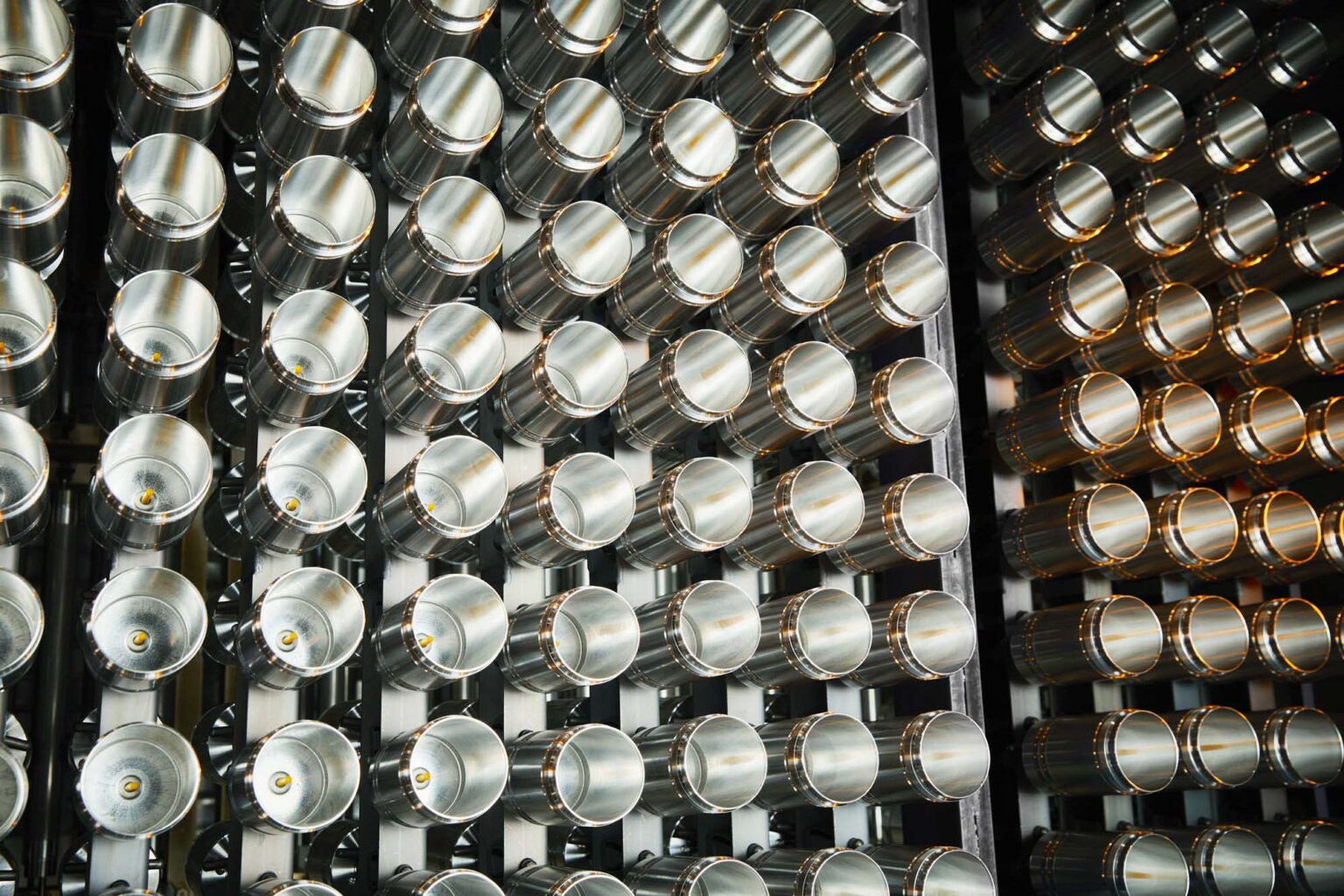

Uniquement les profils de SodaTASTE sont éclairés.

Chez Mifa, nous créons le meilleur produit final en collaboration avec nos clients. Avec l’un de nos partenaires, SodaTASTE, nous avons anodisé des bouteilles en aluminium en couleur. Au cours de la phase de conception, plusieurs étapes ont été franchies pour aboutir à un produit unique. Un bel exemple de la façon dont Mifa utilise la co-ingénierie pour réfléchir avec le client pendant la phase de conception.

Contactez-nous

Appelle ou envoie un courriel à Fons

Manager Surface Treatment