Precisie extrusie: aluminium extrusieprofielen zonder consessies

Mifa is een specialist in het maken van complexe extrusieprofielen van aluminium en magnesium. De maattoleranties beginnen vanaf +/- 0,02 mm.

Wat is precisie extrusie?

Precisie extrusie is een techniek waarbij aluminium of magnesium met hoge nauwkeurigheid door een matrijs wordt geperst. Op deze manier worden profielen met complexe vormen en exacte toleranties geproduceerd.

Mifa is al tientallen jaren de standaard voor aluminium extrusiecomponenten in de B2B-markt. Wij zijn erop gericht om maatwerk aluminium extrusieprofielen te maken en te verwerken tot een hoogwaardig eindproduct. Wij maken deze aluminium en magnesium extrusieprofielen voor verschillende markten. In de meeste gevallen produceren wij ze helemaal zelf.

Aluminium precisie extrusie bij Mifa

Onze aluminium en magnesium extrusie profielen worden toegepast in verschillende producten, bestemd voor diverse markten. Elke markt en elk bedrijf heeft specifieke eisen. Dit geldt ook voor de ontwikkeling en productie van magnesium en aluminium extrusies.

Veel producenten extruderen standaardprofielen. Maar bij Mifa gaan we verder. Mifa focust zich namelijk op het vervaardigen van complexe, op maat gemaakte aluminium en magnesium profielen.

”Het is onze hoge standaard voor kwaliteit, precisie en vormvrijheid, die ons onderscheidt van de concurrentie.”

Wat zijn de voordelen van het extruderen van aluminium bij Mifa?

Mifa is bekend om haar expertise in het extruderen van aluminium en magnesium. Een hoge mate van precisie en aandacht wordt hierbij gehanteerd. Onze extrusieprocessen zijn gericht op het bereiken van optimale nauwkeurigheid.

De aluminium extrusieprofielen van Mifa overtreffen de standaardnorm. Ze hebben eigenschappen zoals rechtheid, torsie, concentriciteit, parallelliteit, oppervlakteruwheid en precisie. De maattoleranties beginnen bij +/- 0,02 mm.

Onze extrusieprofielen kunnen in flexibele aantallen, in eigen huis worden bewerkt. Oppervlaktebehandeling is een veelgebruikte nabewerking bij Mifa. Wij nemen graag de volledige verantwoordelijkheid voor het productieproces. Op deze manier leveren we een sterk eindresultaat aan onze klanten.

Download onze whitepaper

Wilt u meer informatie over de voordelen en mogelijkheden van precisie extrusie? Dan kunt u gratis onze whitepaper downloaden.

Toleranties vanaf ± 0,02 mm

Wanddiktes vanaf 0,25 mm: substantiële gewichtsbesparingen

Profielgewicht vanaf 0,003 kg/m tot 10 kg/m

Profielafmeting van ø 3 mm tot ø 180 mm / 220 x 60 mm

Vermijd/reduceer kostbare machinale (na-) bewerkingsstappen

Verticale integratie: alle processen kunnen in-house gerealiseerd worden

Het extrusieproces van Mifa: van aluminium billet tot aan extrusie profiel

Hoe ziet een extrusieproces eruit?

Het extruderen van aluminium is een proces waarbij een aluminium billet wordt verwarmd in een oven. Dit billet wordt verwarmd totdat het zacht genoeg is om te vervormen. Het aluminium extrusieproces maakt overigens gebruik van verschillende temperaturen. De temperatuur is afhankelijk van de legering, dat grote invloed heeft op het eindresultaat.

Het proces van profiel extrusie bestaat uit de volgende stappen:

- Extrusiebillets worden op maat gesneden.

- Voorverwarmd tot ca. 450°C en geplaatst in de extrusieram.

- De container schuift op zijn plaats en houdt het billet vast.

- De ram duwt het billet door de extrusiematrijs.

- Het profiel wordt gekoeld en op maat gesneden op de uitvoertafel.

- Het profiel wordt uitgerekt en de uitrekeinden worden afgeknipt.

- Profielen worden verzameld en krijgen een laatste warmtebehandeling.

Aluminium extrusieprofielen op maat; onze engineers denken mee

Bij precisie extrusie staat maatwerk centraal. Dit maatwerk kan alleen gerealiseerd worden door onze uitzonderlijk hoge graad van specialisatie.

Mifa is namelijk 10 keer preciezer dan NEN-EN 12020-2, de standaardnorm in aluminium extrusie. Onze engineers bevatten deze unieke kennis en kijken door middel van co-engineering graag mee met onze klanten. Zo komen we samen tot de beste uitkomsten.

Een aantal specificaties:

| Toleranties | Vanaf ± 0,02 mm |

| Minimale afname | Vanaf 10 kg voor proto’s |

| Maximale afname | Onbegrensd |

| Profielafmeting | Van ø 3 mm tot ø 180 mm 220 x 60 mm |

| Profielgewicht | Van 0,003 kg/m tot 10 kg/m |

| Oppervlakteruwheid | Vanaf Ra 0,3 in extrusierichting |

| Wanddiktes | Vanaf 0,25 mm |

Meer informatie? Neem contact met ons op

Multikern profielen

Het extruderen van kleine kernen vereist een hoge mate van nauwkeurigheid. Dankzij de ervaring van onze ingenieurs kan Mifa kleine kernen produceren. Soms zijn deze kernen maar 0,5 mm groot.

Normaal gesproken worden kernen later toegevoegd. Maar wij kunnen ze ook in het profiel persen uit één stuk. Dit gebeurt zonder boren. Het mee-extruderen van een profiel, in plaats van achteraf boren, biedt diverse voordelen:

- Nauwkeurigheid: Het is net zo nauwkeurig als achteraf boren. Het betekent ook minder werk, omdat er geen bewerking of assemblage nodig is. Dit verkort de productietijd.

- Afwerking: De afwerking is perfect omdat er geen assemblagenaden zijn. Daarnaast is het profiel makkelijk schoon te houden.

- Kostenbesparing: In vergelijking met (diepgat)boren is het vaak goedkoper en nauwkeuriger. Vooral bij machines in bijvoorbeeld de voedselindustrie is dit een groot voordeel. Hoewel de extrusiekosten door de kernen hoger zijn, zullen de totale kosten voor het eindproduct lager zijn

-

Industrie

Voor de industriële markt bedient Mifa aan verschillende sectoren. Deze veelzijdigheid toont Mifa’s vermogen om op maat gemaakte profiel extrusies te leveren. Deze extrusies voldoen tevens aan de strenge eisen van verschillende industrieën. Zo leveren we aan de volgende sectoren:

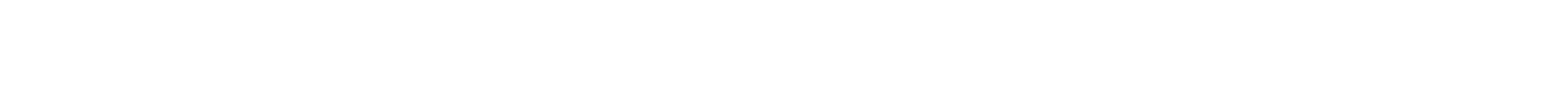

- Automatisering

- Semiconductor

- Machine en apparatuur

- Meet-en controle apparatuur

- Sport en recreatie

- Elektronica

- Interieur en verlichting

- Optiek en audio

- Onderzoek en ontwikkeling

-

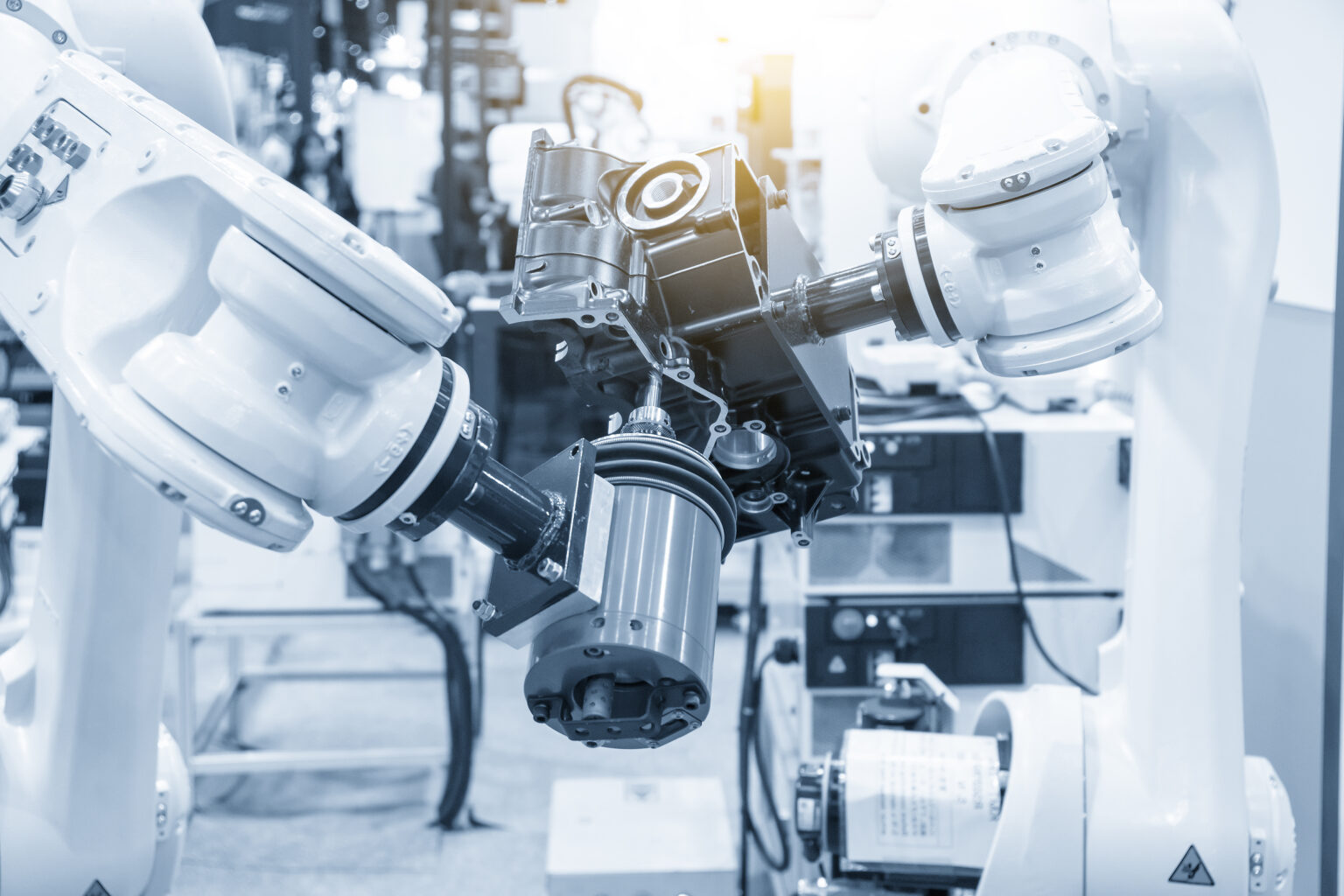

Mobiliteit

In de mobiliteitsmarkt, waaronder de automotive industrie, speelt innovatie een grote rol. Mifa levert hier hoogwaardige en nauwkeurige profiel extrusies, geproduceerd met geautomatiseerde processen voor consistentie en kwaliteit.

Met speciale legeringen zoals 3003, 6061, 6082, AZ31 en 1050, blijft Mifa een betrouwbare partner. De strikte kwaliteitsborging van het AS9100-certificaat helpt hierbij in deze dynamische markt. We maken o.a. profielen voor de volgende eindproducten:

- Auto’s

- Race auto’s

- Vrachtwagen

- Motoren

- Treinen

-

Medisch

De medische sector vraagt om hoge nauwkeurigheid en integratie van meerdere functies in één profiel. Mifa’s profiel extrusies voldoen aan deze eisen. Ze worden gebruikt in o.a.:

- Medische beeldvorming voor diagnostiek en therapie;

- Slimme (draagbare) apparaten voor (tele-) bewaking van patiënten;

- Radiologische therapie;

- Laboratorium analyse- en meetapparatuur;

- En meer.

-

Vliegtuig- en luchtvaart

In de vliegtuig- en luchtvaartindustrie werkt Mifa samen met toonaangevende bouwers en toeleveranciers wereldwijd. Mifa maakt profielen met een nauwkeurigheid van +/- 0,02 mm. Dit is belangrijk voor o.a. de volgende toepassingen:

- Keukens en trolleys;

- Instrumenten;

- Verlichting;

- Stoelen;

- Toiletten;

- Radar componenten;

- Bagage compartimenten.

Het AS 9100D certificaat onderstreept onze toewijding aan kwaliteit en precisie.

-

Defensie

Mifa Aluminium is toeleverancier van aluminium profielen voor de defensie markt. Met meer dan 50 jaar aan ervaring en kennis, produceren wij hoogwaardige aluminium extrusie componenten voor diverse defensie doeleinden:

- Waveguides

- Radar systeem componenten

- Onderdelen voor vleugels

- Hardwear van counter measure systems

- Hardwear van radars

- Guiderails

- Drones

- Lanceer rails

- Rails voor bevestigen optische systemen

- Trainingssystemen

- Simulatie apparaten

- Sensoren

- Elektronische behuizing

Co-engineering: samenwerking leidt tot het beste resultaat

Co-engineering is het gezamenlijke ontwikkelen van een product door multidisciplinaire samenwerking vanaf de ontwerpfase.

Mifa is een betrokken partner gedurende het hele traject van klanten. Dit heeft geleidt tot succesvolle samenwerkingen. Door onze ondersteuning bij het ontwerpproces kunnen wij onze klanten adviseren over de juiste aluminiumlegeringen en magnesiumlegeringen. Het tijdig raadplegen van onze engineers zorgt voor een hoogwaardig en goed profiel, onderdeel of product.

- We hebben ervaring in diverse marktsegmenten;

- Samen behalen we het optimale resultaat;

- Kortere time-to-market;

- Lagere kosten dankzij efficiënt ontwerp;

- Alle verantwoordelijkheid ligt bij één partij.

Neem contact op met onze engineers!

Precisie extrusie

Met maattoleranties vanaf +/- 0,02 mm gaan wij verder dan de norm voor complexe aluminium en magnesium extrusie profielen.

Machining

In een modern machinepark met meer dan 30 CNC-machines voeren we alle verspanende bewerkingen uit op aluminium en magnesium profielen.

Van prototype tot serie productie: flexibele aantallen

Een prototype is een eerste model van een geëxtrudeerd profiel om ontwerp en functionaliteit te testen. Klanten kiezen vaak eerst voor een prototype. Dit helpt om het ontwerp en de functionaliteit te controleren. Pas daarna wordt het product op grote schaal gemaakt.

Prototypes bieden grote voordelen op weg naar serieproductie. Doordat het startniveau laag is, is de instapdrempel voor productie ook relatief laag. Dit betekent dat er sneller een eerste versie van een product ontwikkeld en getest kan worden.

Dankzij deze versie kunnen we ontwerp- en functionele specificaties vroegtijdig implementeren, waardoor tijd en kosten in een latere productiefase worden bespaard. De ontwikkeling van proto’s biedt daarbij de mogelijkheid om het ontwerp te verbeteren en te optimaliseren vóórdat we beginnen met serieproducties.

Bij Mifa extruderen we al vanaf 10 kg, wat geschikt is voor zowel prototypes en kleine series. Voor hogere volumes kunnen we volledige productielijnen inrichten, inclusief nabewerkingen zoals CNC-machining, oppervlaktebehandelingen en assemblage. Dit gebeurt volledig onder één dak, wat zorgt voor een gestroomlijnd en efficiënt productieproces.

De voordelen van prototypes samengevat:

- Snellere ontwikkeling en testfase

- Kostenbesparing

- Ontwerpverbetering

- Procesoptimalisatie

Vanaf een minimale hoeveelheid van >10 kg / order tot een eindeloze maximum aan serie productie.

Breed assortiment aan legeringen

Mifa beschikt over een breed assortiment aan aluminium en magnesium legeringen. Elke legering heeft kenmerken die overwogen moeten worden bij het maken van een keuze voor een bepaalde applicatie. Denk hierbij aan zaken als hittebestendigheid, corrosieweerstand, mechanische sterkte, ductiliteit, vervormbaarheid en lasbaarheid. Naast specifieke luchtvaartlegeringen bieden we standaard de volgende legeringen:

Oppervlaktebehandelingen voor aluminium extrusieprofielen

Met onze technische kennis geven wij advies over de beste oppervlaktebehandeling voor het desbetreffende aluminium profiel.

Mifa Aluminium is gespecialiseerd in veel soorten oppervlaktebehandelingen. Dit omvat mechanische, elektrochemische en galvanische methoden. Primers en natlaktechnieken worden ook toegepast.

Ons aanbod van oppervlaktebehandelingen is divers. Het is ontworpen om de eigenschappen van aluminium producten te verbeteren en te versterken. Dit kan door middel van anodiseren, passiveren of door polymeerlagen aan te brengen.

Maar wat houdt dit in voor u en welke voordelen hebben onze oppervlaktebehandelingen voor extrusieprofielen?

- Optimale weerstand tegen corrosie;

- Verbetering van de oppervlaktestructuur en ruwheid;

- Realiseren van de gewenste reflectie-eigenschappen;

- Aanbrengen van kleur of elektrische isolatie;

- Verhoogde bestendigheid tegen slijtage;

- Verbeterde hechting voor lijm of verf.

Duurzaamheid: top of mind

Aluminium heeft een lange levensduur en blijft na gebruik voor 95% recyclebaar. Het vereist minimale onderhoud, maar bij Mifa gaan we nog een stap verder. Wij houden voortdurend rekening met energieverbruik, verspillingsmanagement, vitaliteit, veiligheid en de gezondheid van onze medewerkers. Concreet heeft Mifa onder andere de volgende prestaties behaald:

- Mifa bespaart 78% uitstoot met in-house productie in vergelijking tot anderen.

- Met volledige in-house productie, bespaart Mifa een grote hoeveelheid CO2 op een gemeenschappelijke ecologische boosdoener: transport.

- Mifa’s dunwandige profielen leveren een materiaalbesparing op van 33%.

Duurzaamheid is een belangrijk thema bij het ontwikkelen van nieuwe producten. We begrijpen daarom dat er vragen zijn over de CO2-uitstoot van de productie van aluminium profielen bij Mifa.

Samen met onze partners en engineers hebben we een gespecialiseerde tool voor de levenscyclusanalyse (LCA) ontwikkeld. Deze tool berekent de uitstoot en laat zien hoe co-engineering helpt om de CO2-voetafdruk te verminderen.

Case study: Maatwerk extrusieprofielen voor 3D-printers

In samenwerking met Rapid Shape ontwikkelde Mifa twee innovatieve aluminium extrusieprofielen voor 3D-printers. Dankzij onze unieke precisietechnologie, co-engineering en geavanceerde oppervlaktebehandeling konden we voldoen aan uitzonderlijke toleranties van ±0,02 mm.

Door alles in-house te realiseren, optimaliseerden we prestaties, duurzaamheid én materiaalgebruik. Dit resulteerde in een lichter, functioneler eindproduct met een kleinere ecologische voetafdruk en maximale ontwerpvrijheid voor de klant. Lees de volledige case study voor alle details!

Hoogwaardige cosmetische eisen in de lucht- en ruimtevaart

Hoogwaardige cosmetische eisen in de lucht- en ruimtevaart

Van plastic naar aluminium: een duurzame keuze voor Helmut Fischer

Van plastic naar aluminium: een duurzame keuze voor Helmut Fischer