Fabricant profilé alu sur mesure

Mifa est spécialisée dans la fabrication de profilés en aluminium. Nous le faisons par extrusion. Nous extrudons des profilés en aluminium de ø 3 mm à ø 180 mm et de 0,003 kg/m à 10 kg/m.

Chez Mifa, les profilés en aluminium sur mesure sont entièrement adaptés à vos souhaits et à vos exigences. Mifa y parvient grâce à l’extrusion de précision. Cela permet d’obtenir des tolérances de taille de +/- 0,02 mm et des épaisseurs de paroi à partir de 0,25 mm, ce qui se traduit par des économies de poids substantielles.

En outre, nous pouvons réaliser des post-traitements grâce à l’intégration verticale en interne, notamment divers traitements de surface, tels que l’anodisation, la passivation et le revêtement polymère.

Haute précision et niveau de détail exceptionnel

Mifa excelle dans la fabrication de profilés en aluminium très précis et détaillés. Grâce à notre parc de machines de pointe, nous pouvons produire des profilés en aluminium à parois minces dans les formes les plus complexes avec une tolérance dimensionnelle maximale de ±0,02 mm.

Notre processus de production offre aux clients une grande liberté de conception. Les concepteurs peuvent ignorer presque toutes les restrictions et les normes. En termes de tolérances, nous offrons ce qui suit :

- Épaisseur des parois des profilés à partir de ±0,25 mm ;

- Poids du profilé de 0,003 kg/mètre à 10 kg/mètre ;

- Dimensions des profilés de Ø 3 mm à Ø 180 mm / 220 x 60 mm.

Grâce à notre expertise, nous sommes en mesure de produire des profilés alu sur mesure, répondant parfaitement aux besoins spécifiques de nos clients.

Du prototype à la production en série : la qualité dès la première étape

Chez Mifa, les prototypes offrent un point de départ accessible vers la production en série. Ils permettent de développer et de tester rapidement une première version, intégrant dès le début les spécifications de conception et de fonctionnalité. Cela permet d’économiser du temps et des coûts dans les phases ultérieures, tout en offrant la possibilité d’optimiser le design.

Grâce à notre expertise en extrusion de précision et en usinages complémentaires, nous livrons des profils en aluminium de haute qualité, en petites comme en grandes séries. En réunissant toutes les techniques sous un même toit, nous garantissons une qualité constante à chaque étape de la production.

Pourquoi choisir les profilés alu sur mesure de Mifa ?

Mifa produit des profilés en aluminium dans les formes les plus complexes et dans divers alliages d’aluminium. Mifa se distingue par sa grande précision et ses capacités de production sur mesure.

Nous sommes spécialisés dans la fabrication de profilés en aluminium sur mesure, y compris l’usinage et l’assemblage CNC, combinés à des techniques de finition de haute qualité.

En outre, la co-ingénierie est l’un des aspects les plus importants de Mifa. Bien entendu, vos propres conceptions de profilés en aluminium sont les bienvenues, mais si vous souhaitez bénéficier de notre expérience et de notre haut niveau d’expertise, nous vous recommandons d’impliquer nos ingénieurs dès le départ.

Contactez-nous pour plus d'informations

Économiquement avantageux

Les extrusions d’aluminium sur mesure de Mifa sont également avantageuses sur le plan économique. Notre processus efficace d’extrusion de l’aluminium permet de réaliser des économies par rapport à de nombreuses autres techniques de production. En outre, le coût d’un moule d’extrusion est relativement faible. Nos profilés alu sur mesure vous feront donc gagner du temps et de l’argent.

Résumé des avantages :

- Liberté de conception;

- Grande précision et haut niveau de détail;

- Avantageux sur le plan économique;

- Large gamme de différents alliages d’aluminium;

- L’aluminium offre une grande solidité du matériau et une résistance à l’usure;

- Co-ingénierie avec Mifa.

-

EN AW 1070

Dans la série 1XXX, l’alliage EN AW 1070 est le seul proposé en standard par Mifa. Grâce à son exceptionnelle conductivité électrique, cet alliage est particulièrement adapté à de nombreuses applications électroniques. Pour ces applications, l’EN AW 1070 est souvent privilégié.

- Résistance mécanique : faible

- Aptitude à la déformation : bonne à très bonne

- Résistance à la corrosion : bonne

- Aptitude au soudage : suffisante

- Qualité de finition de surface : bonne

-

EN AW 3033

Grâce à l’ajout de manganèse, cet alliage présente une résistance environ 20 % supérieure à celle de la série 1XXX. Il est principalement utilisé dans le secteur automobile, avec une application spécifique dans les systèmes de refroidissement.

- Résistance mécanique : moyenne

- Aptitude à la déformation : très bonne

- Résistance à la corrosion : bonne

- Soudabilité : bien adaptée

- Qualité de finition de surface : bonne

-

EN AW 6060

L’alliage d’aluminium 6060 est l’un des matériaux les plus courants, tant qu’une résistance extrême n’est pas requise. Cet alliage est réputé pour son excellente aptitude à la déformation, sa qualité élevée de finition de surface et sa grande polyvalence en matière de traitements de surface. Le soudage ne pose également aucun problème. Cet alliage polyvalent est souvent utilisé dans des applications où la pièce reste visible, comme les intérieurs d’avions ou la conception industrielle à vocation esthétique.

- Résistance mécanique : moyenne

- Aptitude à la déformation : bonne

- Résistance à la corrosion : bonne

- Aptitude au soudage : oui

- Finition de surface : de haute qualité

-

EN AW 6063

L’alliage 6063 est très proche de l’alliage d’aluminium 6060, mais s’en distingue par une teneur plus élevée en magnésium. Cela lui confère de meilleures performances mécaniques par rapport au 6060.

- Résistance mécanique : moyenne

- Aptitude à la déformation : bonne

- Résistance à la corrosion : bonne

- Soudabilité : bonne

- Finition de surface : esthétique / de belle qualité

-

EN AW 6005A

Comparé aux alliages 6060 et 6063, l’alliage 6005A offre des performances mécaniques nettement supérieures. En contrepartie, la qualité de finition de surface est légèrement inférieure.

- Résistance mécanique : moyenne

- Aptitude à la déformation : bonne

- Résistance à la corrosion : bonne

- Aptitude au soudage : bonne

- Finition de surface : correcte à bonne

-

EN AW 6061

L’alliage 6061 est largement utilisé aux États-Unis et est réputé pour ses propriétés mécaniques élevées. Ces avantages s’accompagnent toutefois d’une finition de surface moins raffinée et d’une aptitude à l’extrusion plus limitée par rapport à d’autres alliages de la série 6xxx. En termes de résistance, le 6061 se situe entre les alliages 6005 et 6082.

- Résistance mécanique : moyenne

- Aptitude à la déformation : bonne

- Résistance à la corrosion : bonne

- Aptitude au soudage : bonne

- Finition de surface : plutôt limitée

-

EN AW 6082

L’alliage 6082 est réputé pour ses performances mécaniques élevées et offre une résistance supérieure à celle de nombreux autres alliages de la série 6xxx. Cependant, en raison de sa formabilité limitée lors de l’extrusion, il est moins adapté aux formes de profils complexes, ce qui restreint son utilisation dans ce type d’applications.

- Résistance mécanique : supérieure à la moyenne

- Aptitude à la déformation : bonne

- Résistance à la corrosion : bonne

- Aptitude au soudage : très bonne

- Finition de surface : faible

-

EN AW 7020

L’alliage 7020 est particulièrement adapté aux applications aérospatiales grâce à sa haute résistance. Ce qui rend cet alliage unique, c’est sa capacité à retrouver jusqu’à 80 % de sa résistance initiale après soudage – une performance exceptionnelle dans cette classe d’alliages.

Cette propriété fait du 7020 un choix idéal pour les constructions soudées où la fiabilité structurelle est essentielle, comme pour des composants dans le bâtiment ou l’aéronautique. Mifa a ainsi développé un composant pour un zeppelin qui, trois mois après sa fabrication, avait récupéré près de 80 % de sa résistance initiale.

- Résistance mécanique : élevée

- Aptitude à la déformation : moyenne à bonne

- Résistance à la corrosion : moyenne

- Aptitude au soudage : oui

- Finition de surface : limitée

-

EN AW 7022

Grâce à ses propriétés mécaniques élevées et à sa grande résistance à la fatigue, l’alliage 7022 est particulièrement adapté aux pièces soumises à de fortes contraintes. Sa durabilité en fait un matériau de choix pour des secteurs tels que l’aéronautique, la défense et la technologie spatiale.

- Résistance à l’usure : excellente

- Aptitude à l’usinage : bonne

-

EN AW 7075

Grâce à sa résistance exceptionnelle, l’alliage EN AW 7075 est un choix très prisé dans le secteur aérospatial. Il offre d’excellentes performances mécaniques et une grande résistance à la fatigue.

L’alliage 7075 est donc fréquemment utilisé dans des composants structurels fortement sollicités. En raison de sa densité élevée, l’extrusion de profils creux avec cet alliage n’est toutefois pas possible.

- Résistance mécanique : très élevée

- Aptitude à la déformation : bonne

- Résistance à la corrosion : moyenne

- Aptitude au soudage : oui

- Finition de surface : moyenne

-

Anodisation de l’aluminium

L’anodisation est un procédé électrochimique par lequel les surfaces en aluminium sont transformées en une couche d’oxyde d’aluminium. Cette couche dure et poreuse, aux propriétés comparables à celles d’une céramique vitreuse, adhère fermement à la surface du métal. Le processus est automatisé et soumis à un contrôle strict. L’aluminium sert d’anode et l’acide sulfurique est utilisé comme électrolyte. Selon l’alliage employé et l’application prévue, l’épaisseur de la couche varie entre 5 et 60 micromètres.

Les principaux avantages de l’anodisation sont :

- Protection durable contre la corrosion

- Haute résistance à l’usure

- Amélioration de l’apparence et de la tenue des couleurs

- Propriétés isolantes et réfléchissantes

- Excellente adhérence pour les revêtements ou colles

- Fonctionnement amélioré avec faible frottement

- Effet antiadhésif pour des applications spécifiques

-

Passivation

La passivation est un traitement chimique de surface destiné à optimiser la protection de l’aluminium contre la corrosion. Bien que l’aluminium forme naturellement un film d’oxyde lorsqu’il est exposé à l’air humide, cette couche n’est souvent pas suffisamment robuste. Grâce à la passivation, cette couche naturelle est remplacée ou renforcée par un revêtement de conversion au chrome qui adhère durablement au métal. Ce procédé s’effectue sans contact physique, généralement par immersion ou par application en brouillard, et est notamment utilisé dans des secteurs tels que l’aéronautique.

Les avantages de la passivation en résumé :

- Résistance accrue à la corrosion

- Base solide pour les systèmes de peinture liquide ou de revêtements

- Conductivité constante pour les applications électriques

- Compatibilité avec les revêtements polymères

-

Couches polymères

Les couches polymères sont constituées de substances organiques appliquées sur les surfaces en aluminium puis durcies. Elles forment ainsi une couche mince mais efficace qui améliore les performances et prolonge la durée de vie des composants en aluminium. Cette technologie est principalement utilisée dans des secteurs aux exigences techniques élevées, tels que l’aéronautique, l’automobile et l’électronique. Mifa propose notamment des solutions avancées telles que TUFRAM®, LECTROFLUOR® et Nedox®, chacune offrant des propriétés uniques pour des applications spécifiques.

Les principaux avantages des couches polymères :

- Protection contre l’usure sous forte charge

- Réduction de l’usure par micro-mouvements (fretting)

- Lubrification sans recours aux fluides

- Excellente protection contre la corrosion et les agressions chimiques

- Renforcement de la surface

- Diminution de la résistance au frottement

- Lubrification durable

- Effet antiadhésif pour des applications exigeantes

-

Revêtement sur mesure

Le Vapor Deposition est un traitement de surface permettant d’appliquer une couche protectrice par dépôt en phase vapeur. Selon le procédé, cette vapeur peut être générée par des réactions chimiques (CVD) ou physiques (PVD).

En complément du CVD et du PVD, nous travaillons volontiers avec nos clients à la mise au point de revêtements sur mesure. Ainsi, nous avons par exemple développé pour une application spécifique une couche d’anodisation appelée GLISSCOAT 2083. Cette couche réduit au minimum la rugosité tout en conservant une excellente résistance à l’usure.

Nos ingénieurs se tiennent à votre disposition pour vous conseiller sur le traitement de surface le plus adapté à vos profils extrudés. N’hésitez pas à nous contacter pour plus d’informations.

Contactez-nous pour plus d’informations

Fabricant profilé alu sur mesure avec une précision extrême

Mifa accompagne des clients dans le monde entier dans le développement et la production de profilés en aluminium sur mesure de haute qualité. Grâce à une forte orientation vers la précision, le sur-mesure et la qualité, Mifa est un partenaire fiable pour les applications complexes.

Mifa est le spécialiste des profilés en aluminium sur mesure pour les applications exigeantes, grâce à :

- Une expertise en extrusion de précision pour des profilés en aluminium complexes ;

- Des tolérances dimensionnelles très strictes jusqu’à ±0,02 mm ;

- La co-ingénierie en étroite collaboration avec le client ;

- Une intégration verticale complète, de l’extrusion aux opérations de post-traitement ;

- Un parc machines moderne et technologiquement avancé ;

- Une qualité constante, du prototypage à la production en série ;

- Une forte orientation vers l’innovation, le savoir-faire technique et la durabilité.

La durabilité est essentielle

L’aluminium, avec sa longue durée de vie, est recyclable à 95 % après usage et nécessite peu d’entretien. Chez Mifa, nous allons toutefois encore plus loin. Conscients de l’importance de la durabilité dans le développement de nouveaux produits, nous prenons également en compte les préoccupations liées aux émissions de CO2 associées à la fabrication de profilés en aluminium.

En collaboration avec nos partenaires et nos ingénieurs, nous avons développé un outil d’analyse du cycle de vie (ACV) spécialement conçu. Cet outil permet de calculer les émissions générées durant la production et de démontrer l’impact positif de la co-ingénierie sur la réduction de l’empreinte carbone.

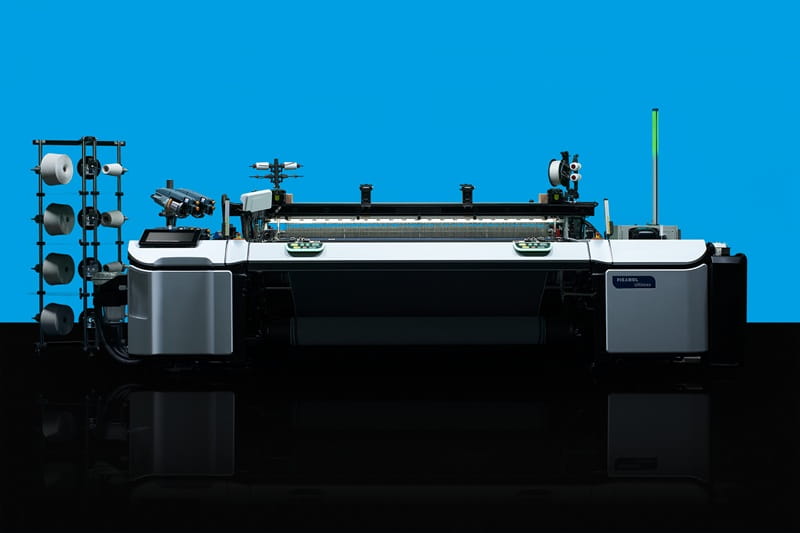

Étude de cas : Une précision exceptionnelle pour le leader mondial Picanol

Depuis plus de vingt ans, Mifa accompagne Picanol. Picanol est un leader mondial des métiers à tisser à jet d’air et à projectiles. Pour Picanol, Mifa produit des profilés en aluminium d’une précision exceptionnelle. Ces profilés, utilisés comme glissières dans les métiers à tisser, sont essentiels à la fiabilité et aux performances des machines.

Grâce à l’extrusion de précision, à l’usinage CNC et à l’assemblage en interne, Mifa garantit une qualité constante et des volumes élevés.

Découvrez dans cette étude de cas comment l’intégration verticale et l’expertise technique de Mifa contribuent au succès de Picanol.

Étude de cas : Profils d’extrusion en aluminium innovants pour l’impression 3D

Mifa a travaillé en étroite collaboration avec Rapid Shape, un développeur d’imprimantes 3D, afin de concevoir des profils d’extrusion en aluminium innovants. Grâce à l’extrusion de précision, au co-engineering et à l’intégration verticale, deux profils ont été développés, servant à la fois de surface d’impression et de support, avec des tolérances allant jusqu’à ±0,02 mm.

Dès la phase initiale, les ingénieurs de Mifa ont optimisé la conception en combinant usinage CNC, traitements de surface et tests approfondis. Découvrez dans cette étude de cas comment cette collaboration a amélioré les performances du produit tout en réduisant l’empreinte écologique.