Découvrez les possibilités de l'extrusion de magnésium

Mifa offre une alternative aux profils d’extrusion en aluminium sous la forme d’extrusion de magnésium, qui est à la fois plus léger et plus résistant que l’aluminium.

L'avènement du magnésium chez Mifa

Vers l’an 2000, les ingénieurs de Mifa ont entamé les premiers essais d’extrusion de magnésium et ont étudié sa faisabilité. À cette époque, il s’est avéré que le magnésium n’était pas encore rentable sur le plan financier. Cependant, avec l’avènement de diverses nouvelles techniques et possibilités, des années plus tard, nous avons repris l’étude. Cette fois-ci, il est apparu que cela pouvait effectivement être intéressant sur le plan financier.

Un de nos premiers produits en magnésium était un composant pour une machine à tisser – du fait que ce composant était plus léger que l’original, la machine était capable de produire plus rapidement.

Profils de magnésium comme solution légère

Après des années de R&D intensive, Mifa est en mesure d’extruder des profilés en magnésium avec des tolérances dimensionnelles très serrées à partir de +/- 0,02 mm. Le magnésium est maintenant également disponible en tant que matériau d’extrusion pour divers marchés où tant le poids que la résistance sont d’une grande importance. La liberté de conception est tout aussi grande que pour l’aluminium.

Les profilés, composants et produits en magnésium sont utilisés, entre autres, dans les secteurs suivants :

- Produits de mobilité légers

- Automobile, défense et aérospatial

- Machines

- Sport

Le processus de magnésium

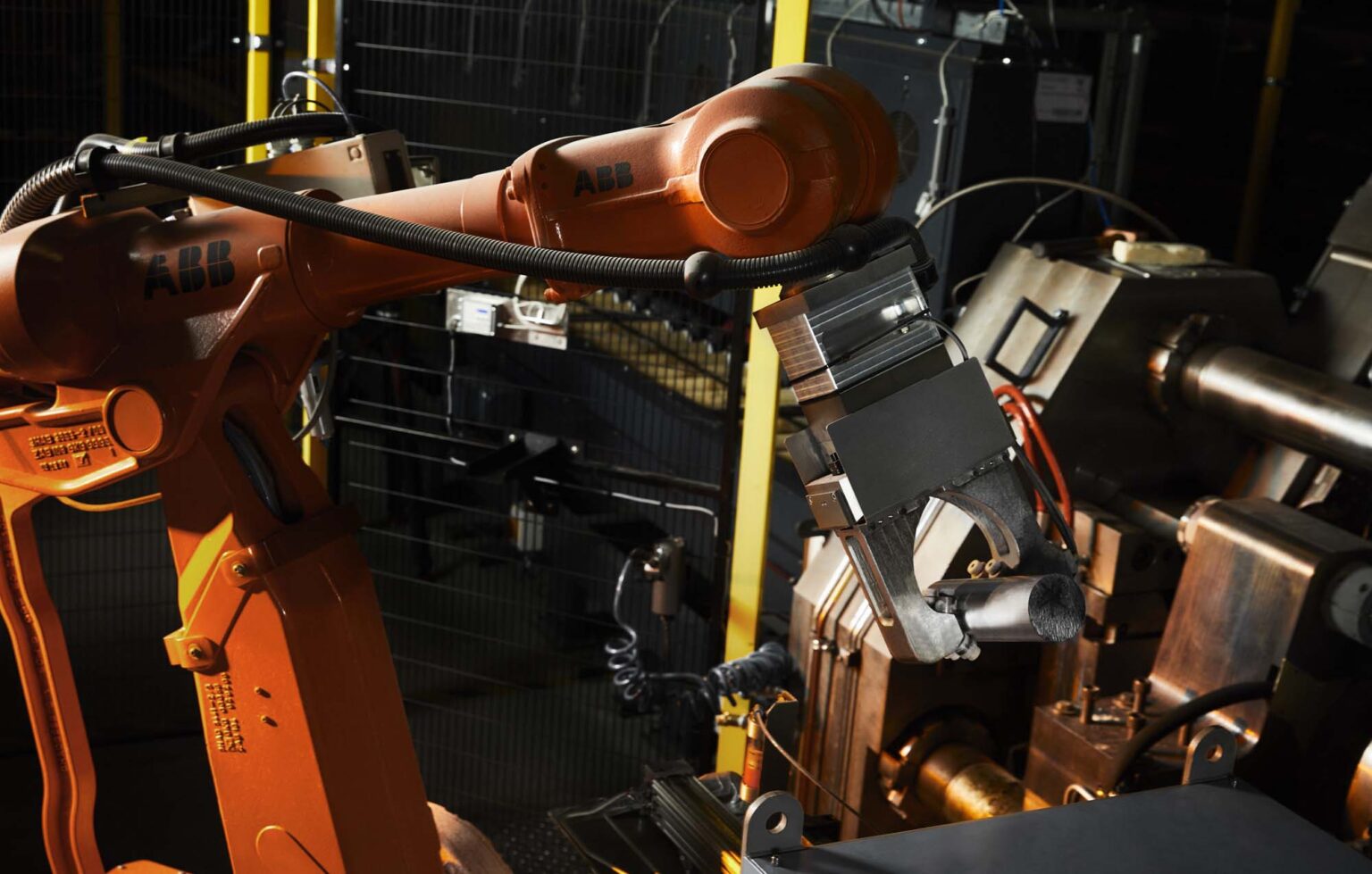

L’extrusion de magnésium ressemble beaucoup, à première vue, à celle de l’aluminium. Tout comme l’extrusion d’aluminium, nous commençons avec un bloc de matériau initial qui est pressé à travers une matrice à haute température. Cela se fait même sur les mêmes presses. Cependant, le processus est totalement différent. Tout d’abord, la température à laquelle le magnésium est pressé est très différente. La frontière entre trop froid et trop chaud est mince et dépend du type d’alliage.

Ensuite, nous utilisons une matrice différente pour le magnésium. Cela est dû aux différences de structure entre l’aluminium et le magnésium. L’aluminium a une structure cubique, le magnésium une structure hexagonale. Le matériau hexagonal a plus de connexions et est donc plus difficile à déformer. Cela impose des exigences différentes à la matrice et au flux à travers la matrice – la transition du matériau initial rond vers le profil doit être très précise pour éviter que le matériau ne ressorte comme une banane.

Économies de coûts

Ces dernières années, chez Mifa, nous avons constamment amélioré la gestion de la température, l’écoulement et la technologie des matrices pour le magnésium. Cela a considérablement réduit les coûts pour la production d’un profil en magnésium. Cela nous permet d’atteindre des niveaux de précision élevés dans les dimensions, la torsion et la rectitude de manière économiquement intéressante avec le magnésium. Plus concrètement, nous atteignons les normes d’extrusion pour le magnésium en matière de torsion et de rectitude (ASTM B107M), et en termes de dimensions, nous dépassons EN 755-9, la norme pour l’extrusion d’aluminium, qui est plus stricte que celle pour le magnésium. Avec nos tolérances étroites, les propriétés mécaniques garanties et notre vaste connaissance du traitement de surface du magnésium, nous sommes uniques au monde. En option, nous pouvons produire un composant complet pour vous, même en petites quantités.

| Alliage | RM (mpa) | RP 0,2 (mpa) | A50 (%) | Dureté (hb) |

| AI: 6063 – T6 | 215 | 170 | 6 | 70 |

| AI: 6061 – T6 | 260 | 240 | 8 | 85 |

| AI: 6082 – T6 | 310 | 260 | 8 | 90 |

| Mg: AZ 31 – F | 250 | 180 | 15 | 49 |

| Mg: AZ 61 – F | 310 | 228 | 16 | 60 |

La liberté de forme des profils en magnésium

Avec le magnésium, les concepteurs ont pratiquement la même liberté de forme que celle offerte par l’extrusion de précision de l’aluminium. L’avantage du magnésium est qu’il est 35 % plus léger que l’aluminium, et de plus, il est plus solide que l’aluminium de construction habituel.

Ainsi, si vous recherchez un matériau léger et résistant, le magnésium pourrait être la solution. Mifa produit avec deux alliages de magnésium, AZ 31-F (avec 3 % d’aluminium) et AZ 61-F (avec 6 % d’aluminium). En raison de la plus grande quantité d’aluminium, le second alliage est plus solide, ce qui affecte légèrement la liberté de forme. L’inconvénient des produits en magnésium est leur coût plus élevé que celui de l’aluminium – du moins pour le moment, car si la demande continue d’augmenter, les coûts devraient diminuer. Nous sommes disponibles pour vous conseiller sur le choix entre aluminium et magnésium, ainsi que sur le bon alliage pour votre produit.

Contactez-nous

Appelle ou envoie un courriel à Luuk

Area Sales Manager