De mogelijkheden van machining bij Mifa

Bij Mifa specialiseren we ons in het nauwkeurig verspanen van aluminium en magnesium profielen met moderne CNC-machines. Ontdek hoe onze co-engineering, precisie extrusie en CNC machining leiden tot hoogwaardige eindproducten mét lagere kosten.

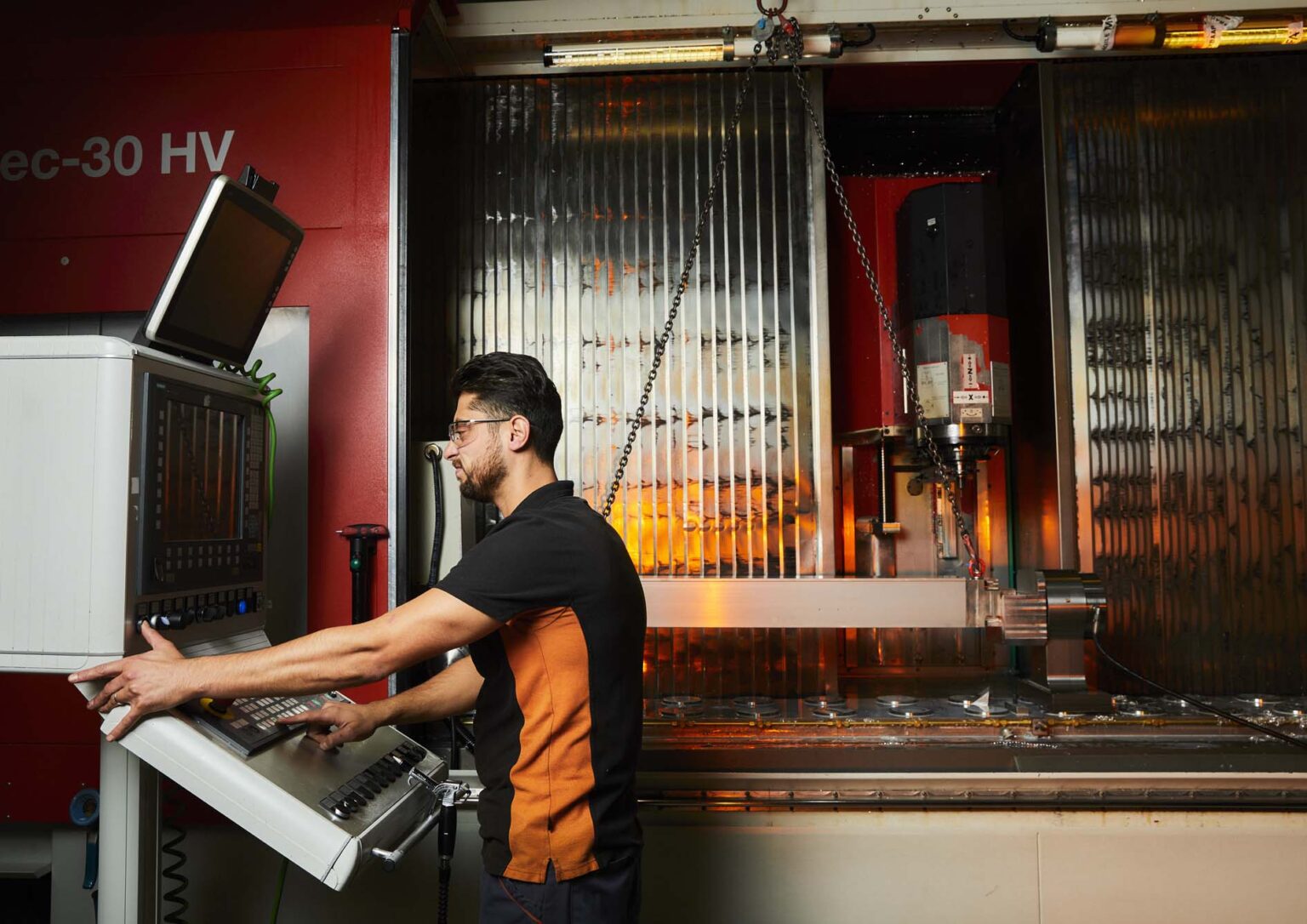

CNC Machining bij Mifa

Bij Mifa zijn we gespecialiseerd in het produceren van aluminium extrusie profielen met toleranties vanaf ± 0.02 mm. Echter kunnen wij alle technieken – precisie extrusie, CNC machining en oppervlaktebehandeling – volledig onder één dak aanbieden en de totale productietijd van verspanende bewerkingen verkorten en continue kwaliteit bieden.

Machining bij Mifa op een rijtje:

- Toleranties vanaf +/-0,01 mm;

- Een machinepark van ongeveer 30 CNC-gestuurde machines, deels gerobotiseerd;

- 3-, 4- en 5-assige bewerking met tot 60.000 omwentelingen per minuut;

- Maximale afmetingen: X=6500mm, Y=1000mm, Z=500mm;

- Speciale profiel bewerkingsmachines;

- Speciale Aerospace CNC machining machines;

- CAD/CAM- programma’s: SolidWorks, SolidEdge, Unigraphics, Catia, TopSolid, Step, IGES;

- We schrijven zelf de softwareprogramma’s;

- Verspaningstechnieken: frezen, tappen, draaien, boren, zagen, kotteren, verzinken en honen;

- Uitgebreide kennis van opspantechnieken.

Neem direct contact met ons op

Onze engineers adviseren u graag over de beste oplossing voor uw product.

Precisie extrusie

Met dimensionale toleranties tot slechts ± 0,02 mm gaan wij verder dan de norm voor complexe aluminium- en magnesiumextrusieprofielen.

Machining

In een modern machinepark met meer dan 30 CNC-machines voeren wij alle bewerkingsoperaties uit op aluminium- en magnesium profielen.

Hoge mate van precisie

Bij Mifa produceren we verschillende componenten die worden gebruikt in analysemethoden, meet- en controleapparetuur. Onze dimensionale toleranties zijn niet minder dan tien keer nauwkeuriger dan de NEN-norm, en onze vormtoleranties zijn tot drie keer preciezer.

Co-engineering

Onze kennis gaat echter verder dan alleen precisie extrusie. Onze engineers kijken graag mee vanaf de ontwerpfase van een product, component of profiel – en adviseren daarbij op verschillende aspecten om continue kwaliteit te kunnen garanderen.

Deze kwaliteitsnormen worden niet alleen gevalideerd door onze certificeringen, maar ook door onze jarenlange expertise. Zo is het belangrijk om rekening te houden met de selectie van de juiste aluminiumlegering, dunnere wanddiktes en het besparen van CO2-uitstoot.

De voordelen van het tijdig betrekken van onze engineers zijn onder andere:

Blijf up to date over onze technieken

Een verfijnd profiel of component

Snellere time-to-market

Verantwoordelijkheid bij één partij

Lagere kosten voor een efficiënter ontwerp

-

Praktijkvoorbeeld van co-engineering

Voor een klant maken we een behuizing voor het besturingssysteem van een vliegtuig. Geleiding van elektriciteit is daarbij zeer belangrijk; de wens was dan ook om het product zoveel mogelijk uit één stuk te maken, met zo weinig mogelijk verbindingen. Oorspronkelijk maakte de klant het product uit gebogen plaatmateriaal. Hierop monteerde hij veel verschillende onderdelen. Er zat veel handwerk en veel assembleerwerk aan –geen twee producten waren daar- door exact hetzelfde- en er zaten veel verbindingen aan het product.

In nauw overleg met de constructeurs hebben wij gekeken naar de mogelijkheid om de behuizing te maken uit een combinatie van extrusie en machining. Dit heeft tot een creatieve oplossing geleid met drie extrusiedelen die via een zwaluwstaartverbinding exact in elkaar passen en waarop slechts vier losse onderdelen zitten. Samen met de klant is een stabiel proces ontwikkeld waarbij ieder product hetzelfde is en de assemblage tijd zeer beperkt is. Voordelen: een beter eindproduct tegen gereduceerde kosten.