La lega di alluminio che si adatta meglio al tuo prodotto

La lega di alluminio o magnesio giusta per il tuo profilo di precisione; il prodotto finale ottimale inizia infatti con la scelta corretta del materiale

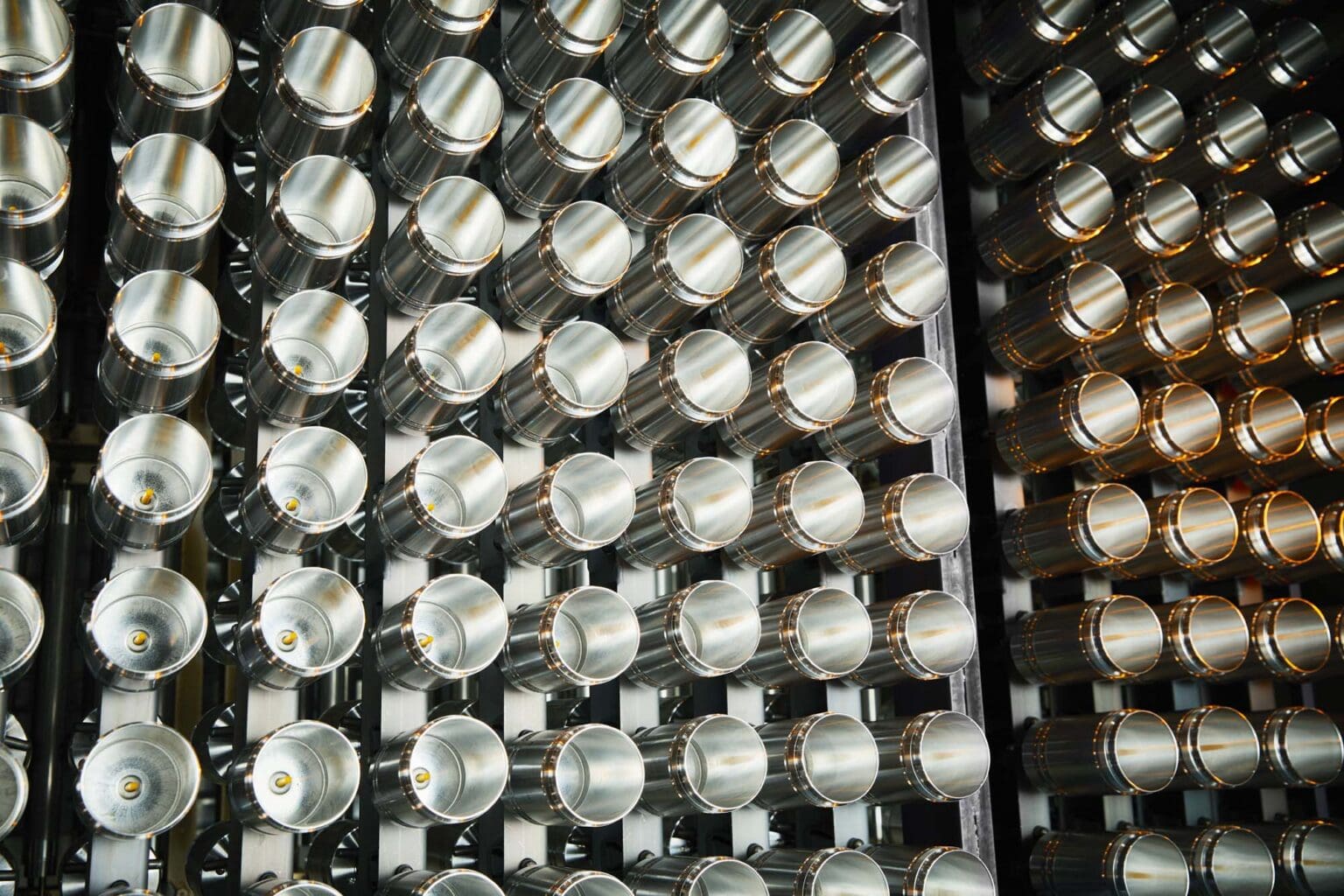

Leghe di alluminio e magnesio

Le leghe di alluminio e magnesio sono miscele metalliche leggere e resistenti, ampiamente utilizzate nell’industria aeronautica, automobilistica e delle costruzioni grazie alla loro elevata resistenza e resistenza alla corrosione.

Mifa è specializzata nella produzione di profili estrusi di precisione in alluminio e magnesio. Disponiamo dell’expertise e dell’esperienza necessarie per selezionare la lega più adatta a ogni prodotto. Forniamo profili a diversi settori, tra cui industria, aerospaziale, settore medico, mobilità e difesa. In ogni mercato, proprietà come la resistenza del materiale e la resistenza all’usura sono determinanti nella scelta della lega di alluminio più adatta. Leggi in questa pagina le caratteristiche di tutte le leghe che offriamo.

Fattori importanti nella scelta di una lega

Le leghe, composte da diversi metalli e altri elementi, presentano caratteristiche differenti fondamentali per l’applicazione finale. È quindi molto importante che la lega di alluminio o magnesio offra le proprietà corrette, poiché esse resistono diversamente a temperature esterne, umidità o condizioni chimiche. I seguenti fattori giocano un ruolo nella scelta della lega giusta:

- Resistenza al calore

- Resistenza alla corrosione

- Resistenza meccanica

- Duttilità/estensibilità

- Formabilità

- Saldabilità

I vantaggi del co-engineering con Mifa

Gli ingegneri di Mifa possiedono l’expertise e la conoscenza per consigliarti sulle diverse tipologie di leghe di alluminio e magnesio, in modo da realizzare insieme un prodotto ottimale. Inoltre, combiniamo la nostra conoscenza delle leghe metalliche con la nostra esperienza nell’estrusione. Il co-engineering offre i seguenti vantaggi:

Siamo lieti di consigliarti la lega giusta

Sviluppo e fase di test più rapidi

Risparmio sui costi

Miglioramento del design

Ottimizzazione del processo

-

EN AW 1070

La lega 1070 è l’unica variante di questa serie che Mifa offre di serie. Grazie alla sua eccellente conducibilità elettrica, è una scelta quasi fissa per molte applicazioni elettroniche.

- Resistenza: bassa

- Formabilità: buona – eccellente

- Resistenza alla corrosione: buona

- Saldabilità: discreta

- Finitura superficiale: buona

-

EN AW 3003

Grazie all’aggiunta di manganese, questa lega è il 20% più resistente della serie 1xxx. Viene principalmente utilizzata nell’industria automobilistica per la costruzione di radiatori.

- Resistenza: moderata

- Formabilità: eccellente

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Finitura superficiale: buona

-

EN AW 6060

La lega di alluminio 6060 è una delle miscele più utilizzate quando la resistenza non è un fattore determinante. Ha un’ottima formabilità, una finitura superficiale molto buona ed è adatta alla maggior parte dei trattamenti superficiali. Inoltre, è ben saldabile. La lega 6060 può essere applicata praticamente ovunque, ma è spesso impiegata quando il prodotto è visibile, come ad esempio negli elementi interni degli aerei, nelle applicazioni industriali, e così via.

- Resistenza: media

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Finitura superficiale: buona

-

EN AW 6063

La lega di alluminio 6063 è quasi identica alla lega 6060 descritta in precedenza, ma grazie a un contenuto maggiore di magnesio presenta migliori proprietà meccaniche rispetto alla lega 6060.

- Resistenza: media

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Finitura superficiale: buona

-

EN AW 6005A

-

EN AW 6061

La lega 6061 è spesso utilizzata negli Stati Uniti. Ha eccellenti proprietà meccaniche, ma presenta una finitura superficiale inferiore ed è più difficile da estrudere rispetto ad altre varianti della serie 6xxx. La sua resistenza è superiore a molte altre leghe 6xxx, situandosi tra quella delle leghe 6005 e 6082.

- Resistenza: media

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Finitura superficiale: mediocre

-

EN AW 6082

La lega 6082 possiede ottime proprietà meccaniche ed è più resistente rispetto ad altre varianti della serie 6xxx. Tuttavia, a causa della difficoltà di estrusione, non è molto utilizzata per profili complessi.

- Resistenza: da media a buona

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Finitura superficiale: scarsa

-

EN AW 7020

A causa dell’elevata resistenza, la lega 7020 è ampiamente utilizzata nell’industria aerospaziale. Una caratteristica distintiva della lega 7020 è la capacità di recupero della resistenza finale dopo la saldatura, tornando all’80% della resistenza originaria. Nessun’altra variante di questa lega di alluminio possiede questa proprietà.

Ciò la rende una scelta particolarmente affidabile per componenti saldati che devono mantenere la loro resistenza, come strutture portanti, costruzioni edili e anche componenti strutturali in applicazioni aeronautiche e spaziali. Mifa, ad esempio, ha sviluppato un componente per un dirigibile con questa composizione, in cui il componente recupera circa l’80% della resistenza originaria dopo circa 3 mesi.

- Resistenza: alta

- Deformabilità: discreta-buona

- Resistenza alla corrosione: discreta

- Saldabilità: buona

- Finitura superficiale: mediocre

-

EN AW 7022

L’alluminio 7022 è molto adatto per componenti ad alto carico grazie alle sue elevate proprietà meccaniche e alla buona resistenza alla fatica. Questa lega dura è quindi eccellente per i settori aeronautico, della difesa e spaziale.

- Resistenza all’usura: alta

- Lavorabilità: buona

-

EN AW 7075

A causa dell’elevata resistenza, la lega di alluminio EN AW 7075 è ampiamente utilizzata nell’industria aerospaziale. Possiede eccellenti proprietà meccaniche e offre una buona resistenza alla fatica del metallo. È una delle leghe di alluminio più utilizzate per costruzioni (altamente sollecitate). Tuttavia, a causa dell’elevata resistenza del materiale, non è possibile produrre profili cavi con la lega EN AW 7075.

- Resistenza: molto alta

- Deformabilità: buona

- Resistenza alla corrosione: discreta

- Saldabilità: buona

- Finitura superficiale: mediocre

-

AZ31

La lega AZ31 contiene una piccola percentuale di alluminio, che le conferisce migliori proprietà meccaniche e una maggiore resistenza alla corrosione.

- Resistenza: elevata

- Deformabilità: buona

- Resistenza alla corrosione: buona (in combinazione con il giusto rivestimento/trattamento superficiale)

- Saldabilità: buona

- Finitura superficiale: discreta

-

AZ61

La lega AZ61 presenta proprietà simili alla lega AZ31, ma grazie a una maggiore quantità di alluminio aggiunto ha una resistenza alla corrosione aumentata e una maggiore resistenza del materiale. Tuttavia, a causa dell’elevata resistenza del materiale, non è possibile produrre profili cavi con questa lega.

- Resistenza: molto elevata

- Deformabilità: discreta-buona

- Resistenza alla corrosione: buona (in combinazione con il giusto rivestimento/trattamento superficiale)

- Saldabilità: buona

- Finitura superficiale: discreta

-

6066

Questa lega è utilizzata per l’estrusione in costruzioni saldate. Contiene una quantità significativa di magnesio e silicio ed è formulata per la formatura primaria in prodotti laminati.

- Resistenza: buona

- Formabilità: da mediocre a scarsa, a causa dell’elevata resistenza

- Resistenza alla corrosione: eccellente

- Saldabilità: buona

- Qualità della superficie: mediocre

-

6463

La lega 6463 è simile alla 6063, ma offre la possibilità di ottenere una finitura superficiale eccellente con proprietà riflettenti. La 6463 è molto facile da estrudere.

- Resistenza: media

- Formabilità: eccellente

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Qualità della superficie: buona

-

6061 (20% SiC)

La lega 6061 è nota per la sua ampia gamma di applicazioni in settori come l’aeronautica, l’edilizia, la nautica, lo sport, il tempo libero e l’elettronica. Questa lega è difficile da estrudere e ha proprietà superficiali limitate. La 6061 è molto utilizzata negli Stati Uniti.

- Resistenza: eccellente

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Qualità della superficie: media

-

Metal Matrix Composites (MMCs)

I compositi a matrice metallica (MMC) sono spesso costituiti da un metallo a bassa densità, come alluminio o magnesio, rinforzato con particelle o fibre di materiale ceramico.

- Resistenza: alta

- Resistenza all’usura: buona

-

Leghe di alluminio-scandio

Queste leghe sono un gruppo di leghe di alluminio appositamente legate con scandio per migliorare le loro proprietà. Sono principalmente note per la loro capacità di offrire miglioramenti significativi della resistenza a elevate temperature, rispetto alle leghe di alluminio convenzionali.

- Resistenza: eccellente

- Formabilità: buona

- Resistenza alla corrosione: buona

- Saldabilità: buona

- Qualità della superficie: buona

Contattaci per maggiori informazioni

Leghe per aeromobili e aviazione

Nel nostro assortimento disponiamo di diverse leghe per applicazioni aeronautiche. Le leghe di alluminio 6061 e 7075 sono spesso scelte per profili estrusi grazie alla loro eccellente combinazione di resistenza, resistenza alla corrosione e lavorabilità. L’alluminio 6061 è apprezzato per la sua versatilità nelle applicazioni spaziali, mentre l’alluminio 7075 eccelle in applicazioni che richiedono la massima resistenza.

Inoltre, le leghe 7020 e 7022 sono anch’esse molto adatte per l’industria aerospaziale e aeronautica. L’alluminio 7020 si distingue per la sua migliorata resistenza alla corrosione e alla fatica, mentre l’alluminio 7022 è particolarmente indicato per componenti che devono sopportare carichi elevati, grazie alle sue eccellenti proprietà meccaniche e buona resistenza alla fatica.

Trattamenti termici dell’alluminio

Per migliorare proprietà specifiche delle leghe di alluminio, si applicano trattamenti termici. Questi mirano, ad esempio, a incrementare la resistenza o a migliorare la formabilità.

Le proprietà modificate dell’alluminio dipendono dalla temperatura, dall’intensità del processo, dalla lega e dalla durata del trattamento. Durante il trattamento termico dell’alluminio, il profilo viene rafforzato grazie alla precipitazione degli elementi di lega. Questo processo differisce notevolmente dal trattamento di indurimento dell’acciaio. I trattamenti termici sono possibili per le serie 2xxx, 6xxx e 7xxx.

I trattamenti termici si basano sulla condizione T. La T sta per ‘tempered’ (tempra), seguita da un numero da 1 a 10 che indica il trattamento base. Numeri aggiuntivi specificano ulteriori dettagli.

Sono possibili diversi trattamenti, tra cui:

- Resistenza massima (peak strength)

- Invecchiamento naturale (formabilità migliorata)

- Sovrainvecchiamento (resistenza alla corrosione migliorata)

Le durezza più comuni sono:

- T5/T6: solubilizzazione, tempra, invecchiamento artificiale

- T4: solubilizzazione, tempra, invecchiamento naturale

- T7: solubilizzazione (forno), tempra, sovrainvecchiamento. Possibile solo per la lega T7 7075

- 0: ricotto. Solo solubilizzazione o invecchiamento

Trattamento superficiale per tipo di lega metallica

La scelta della lega giusta gioca un ruolo fondamentale per ottenere un profilo estruso di qualità. Inoltre, i trattamenti superficiali possono ulteriormente migliorare la qualità del prodotto finale.

Oltre all’estrusione di precisione, Mifa è specializzata nei trattamenti superficiali. Ciò significa che possiamo gestire l’intero processo di lavorazione internamente. Vediamo infatti che i profili in alluminio su misura vengono spesso sottoposti a trattamenti superficiali per migliorare o eliminare determinate proprietà del prodotto, come la resistenza alla corrosione. La scelta del trattamento corretto è cruciale per l’applicazione prevista.

Da Mifa offriamo tre tipi di trattamenti superficiali:

- Anodizzazione (inclusi GLISSCOAT®, HART-COAT®, anodizzazione tecnica);

- Passivazione;

- Strati polimerici (inclusi Tufram®, Lectrofluor, Nedox).

Calcoliamo le emissioni di CO2 del vostro profilo estruso

La scelta di una lega di alluminio può avere un impatto significativo sulla sostenibilità di un prodotto, sia in termini di effetti ambientali sia di durata del prodotto stesso. Considerate i seguenti aspetti:

Riciclabilità: l’alluminio è uno dei materiali più riciclati al mondo. Alcune leghe sono più facilmente riciclabili di altre, il che significa che richiedono meno energia grazie al riutilizzo.

Resistenza alla corrosione: la durabilità del profilo/prodotto in alluminio dipende molto dalla lega per quanto riguarda la resistenza alla corrosione. Questo influisce anche sulla vita utile del prodotto.

Consumo energetico ed emissioni di CO2 durante la produzione: la lega scelta può influenzare il consumo energetico nella produzione dell’alluminio.

Le leghe sono spesso scelte in base alle loro proprietà, incluso il peso. Questo ha un impatto diretto sul consumo energetico e sulle emissioni di CO2.

I nostri ingegneri sono lieti di aiutarvi nella scelta della lega giusta. Inoltre, possono calcolare l’impronta di CO2 per la produzione di un profilo estruso in alluminio basandosi sulla lega scelta, e fornire consulenza su spessori delle pareti, ad esempio, grazie al nostro strumento LCA personalizzato.

-

Quali sono le proprietà dell’alluminio?

L’alluminio è noto per la sua leggerezza, resistenza e resistenza alla corrosione. Inoltre, è altamente malleabile e conduce molto bene calore ed elettricità. Queste proprietà lo rendono ideale per applicazioni tecniche, soprattutto quando precisione ed efficienza sono importanti.

-

Una lega di alluminio è resistente alla corrosione?

Certo, ma dipende dalla lega e dalla finitura. L’alluminio non trattato forma già uno strato di ossido, ma per applicazioni più esigenti utilizziamo trattamenti aggiuntivi come l’anodizzazione o la passivazione per garantire la massima protezione.

-

Il magnesio è più resistente dell’alluminio?

Il magnesio è più leggero dell’alluminio, ma di solito meno resistente e meno durevole contro la corrosione. Per questo motivo le leghe di alluminio sono generalmente la scelta migliore nelle applicazioni in cui la resistenza strutturale e la durabilità a lungo termine sono essenziali, come nell’aeronautica o nella tecnica di precisione.

Contattaci

Chiama o scrivi una mail Frank

Business Development Manager