L'alliage d'aluminium le mieux adapté à votre profil

Les alliages alliage d’aluminium ou de magnésium pour votre profil de précision; le produit final optimal commence en effet par le choix approprié du matériau.

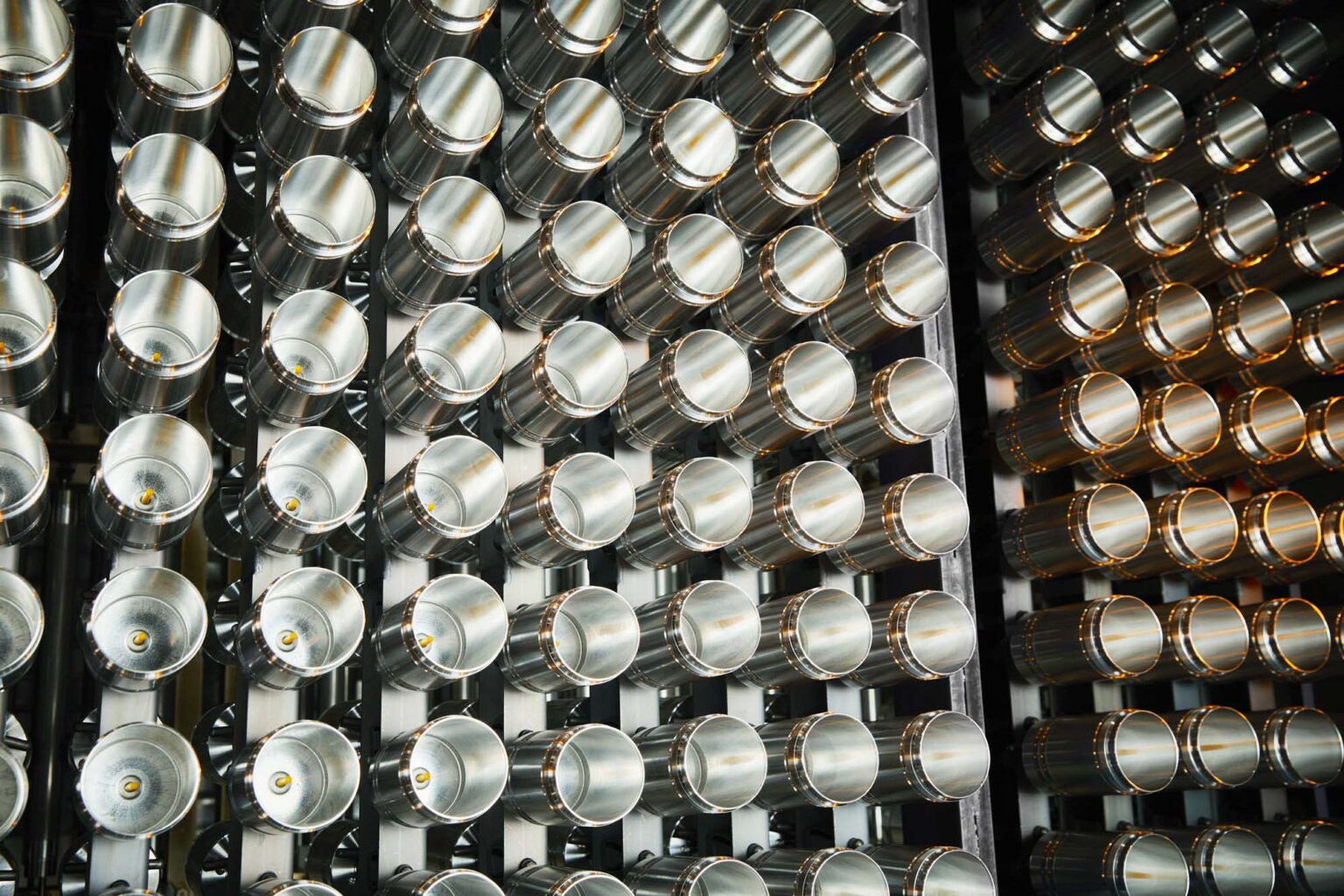

Mifa est spécialisé dans la production de profils d’extrusion de précision en aluminium et en magnésium. Nous disposons de l’expertise et de l’expérience nécessaires pour sélectionner le bon alliage pour chaque produit. Ainsi, nous fournissons des profils à différents secteurs, notamment l’industrie, l’aérospatiale, le secteur médical et la mobilité. Dans chaque marché, des caractéristiques telles que la résistance des matériaux et la résistance à l’usure déterminent le choix du bon alliage. Nos ingénieurs expérimentés sont là pour vous aider dans ce domaine.

Co-ingénierie : nous vous aidons à choisir le bon alliage

Il est important de tenir compte des propriétés des différents types d’alliages. Cela inclut des facteurs tels que la résistance à la chaleur, la résistance à la corrosion, la résistance mécanique, la déformabilité et la soudabilité. Les alliages, composés de différents métaux et autres éléments, présentent des caractéristiques différentes qui sont cruciales pour leurs applications finales. Il est donc essentiel que l’alliage offre les propriétés appropriées. Chaque alliage présente un niveau différent de résistance aux températures externes, à l’humidité ou aux conditions chimiques.

Les ingénieurs de Mifa possèdent l’expertise et les connaissances nécessaires pour vous conseiller sur les différents types d’alliages d’aluminium et de magnésium, afin que nous puissions ensemble réaliser un produit optimal. De plus, nous combinons notre expertise en matière d’extrusion et d’alliages métalliques. Nous appliquons avec succès depuis de nombreuses années la co-ingénierie en collaboration avec nos clients.

Facteurs importants dans le choix d'un alliage

Pour les ingénieurs, il est important de prendre en compte les propriétés des différents types d’alliages:

- La résistance à la chaleur

- La résistance à la corrosion

- La résistance mécanique

- La ductilité

- La soudabilité

Grâce à notre expertise et à notre expérience, nous sommes en mesure de choisir l’alliage approprié pour chaque produit. Mifa réalise l’extrusion standard avec les alliages d’aluminium, de magnésium et les alliages spéciaux listés ci-dessous. D’autres matériaux sont disponibles sur demande.

| EN AW 1070 |

L’alliage 1070 est la seule variante de cette série que Mifa propose en standard. En raison de son excellente conductivité électrique, il constitue un choix quasi permanent pour de nombreuses applications électroniques.

|

| EN AW 6060 | EN AW 6063 | EN AW 6005A | EN AW 6061 | EN AW 6082 |

Un des alliages d’aluminium les plus utilisés quand la robustesse n’est pas un critère clé. Le 6060 présente une bonne aptitude à la déformation, il affiche une très bonne condition de surface, il est compatible avec la plupart des traitements de surface et il est soudable. L’alliage 6060 peut être utilisé dans toutes sortes d’applications mais il est souvent utilisé quand le produit est visible. Comme les éléments intérieurs des avions, les applications industrielles, etc.

| Quasiment identique à l’alliage 6060 décrit ci-dessus, l’alliage 6063 affiche néanmoins de meilleures propriétés mécaniques grâce à une part plus importante de magnésium.

| Par rapport aux alliages d’aluminium ci-dessus, l’alliage 6005A affiche d’excellentes propriétés mécaniques, ce qui se traduit par une condition de surface légèrement moins performante.

| L’alliage 6061 est souvent utilisé aux États-Unis. Très bonnes propriétés mécaniques, concessions sur la condition de la surface et extrusion plus difficile que les autres variantes de la famille 6xxx. Plus robuste que la plupart des autres variantes 6xxx (robustesse entre 6005 et 6082).

| Très bonnes propriétés mécaniques, plus robuste que les autres variantes de la série 6xxx. Son extrusion est plus difficile et cet alliage ne convient pas aux profilés complexes.

|

| EN AW 7020 | EN AW 7075 |

| Alliage très utilisé dans l’aéronautique et l’aérospatiale de part sa robustesse. L’alliage 7020 présente une robustesse finale après soudage équivalente à 80 % de la robustesse d’origine. L’aluminium redurcit naturellement d’une certaine manière. Aucun autre alliage d’aluminium n’offre cette propriété. Cet alliage convient donc parfaitement aux éléments soudés qui doivent préserver leur robustesse. Comme les constructions structurelles, les constructions mobilières mais aussi les éléments structurels de l’industrie aéronautique – aérospatiale. Mifa a notamment développé une pièce de zeppelin dans cet alliage. Après ± 3 mois de « repos », la pièce a retrouvé 80 % de sa robustesse.

| Alliage très utilisé dans l’aéronautique et l’aérospatiale de part sa robustesse. Excellentes propriétés mécaniques et très bonne résistance à la fatigue. Un des alliages d’aluminium les plus utilisés dans les constructions (soumises à de hautes pressions). En raison de sa robustesse, cet alliage ne permet pas réaliser des profilés creux.

|

| AZ31 | AZ61 |

La légèreté et la robustesse extrêmes du magnésium en font une alternative intéressante aux alliages d’aluminium. L’extrusion du magnésium a longtemps posé problème mais ces deux dernières décennies et ces dernières années en particulier, le secteur s’est considérablement développé et le magnésium peut désormais être considéré comme un produit extrudé à part entière. L’alliage AZ31 contient une petite part d’aluminium, ce qui lui confère de meilleures propriétés mécaniques et une plus grande résistance à la corrosion.

| L’alliage AZ61 présente des caractéristiques semblables à celles de l’alliage AZ31 mais sa teneur en aluminium supérieure lui permet d’afficher une résistance à la corrosion accrue et une plus grande robustesse. En raison de sa robustesse, cet alliage ne permet pas réaliser des profilés creux.

|

Alliages spéciaux

Mifa propose également une gamme d’alliages spéciaux, notamment les alliages 6066, 6463, 6061 avec 20 % de SiC, les composites à matrice matérielle et les alliages aluminium-scandium. Ces alliages sont intéressants pour une variété d’applications dans diverses industries.

Vous souhaitez en savoir plus sur les différents alliages, leurs applications et leurs utilisations ? Téléchargez notre livre blanc gratuit.

Traitement de surface par alliage métallique

Mifa est spécialisé dans les traitements de surface, nous permettant ainsi de gérer l’ensemble du processus en interne. Nous constatons donc que les profilés en aluminium sur mesure sont fréquemment soumis à un traitement de surface pour améliorer ou éliminer des propriétés spécifiques du produit, telles que la résistance à la corrosion. Le traitement approprié est crucial pour l’application envisagée.

Chez Mifa, nous proposons trois types de traitement de surface :

- Anodisation (y compris GLISSCOAT®, HART-COAT®, anodisation technique) ;

- Passivation ;

- Revêtements polymères (dont Tufram®, Lectrofluor, Nedox).

Durabilité chez Mifa

Aluminium a une longue durée de vie et reste recyclable à 95% après utilisation. Il nécessite un entretien minimal, mais chez Mifa, nous allons encore plus loin. Nous tenons constamment compte de la consommation d’énergie, de la gestion des déchets, de la vitalité, de la sécurité et de la santé de nos employés. Concrètement, Mifa a atteint les performances suivantes :

- Mifa réduit les émissions de 78% grâce à la production interne par rapport aux autres.

- Avec une production entièrement interne, Mifa économise une grande quantité de CO2, un coupable écologique commun : le transport.

- Les profilés à paroi mince de Mifa permettent une économie de matériau de 33%.

La durabilité est un thème important dans le développement de nouveaux produits. Nous comprenons donc qu’il y a des questions sur les émissions de CO2 associées à la production de profilés en aluminium chez Mifa. En collaboration avec nos partenaires et ingénieurs, nous avons développé un outil spécialisé d’analyse du cycle de vie (ACV). Cet outil calcule les émissions et démontre l’impact positif de la co-ingénierie sur la réduction de l’empreinte carbone.

Contactez-nous

Appelle ou envoie un courriel à Frank

Business Development Manager